智?無界 | 艾默生嵌入式先控軟件實現揚州第二發電廠汽包爐30%一鍵深調

上期我們分享了利港電廠直流爐的20%一鍵深調。

本篇以揚二電廠為例,將深度解析 Ovation DCS 系統在汽包爐深度調峰中的實踐,著重闡述如何依托嵌入式先進控制技術來應對調峰挑戰。

01

項目背景與需求

揚州第二發電廠 600MW 亞臨界機組,本機組鍋爐為美國巴威公司生產的亞臨界、一次再熱、自然循環、平衡通風、單汽包、固態排渣煤粉爐,采用正壓直吹式制粉系統及前后墻對沖燃燒方式。

電網側:

新能源裝機激增致負荷波動加劇,AGC指令頻發且反調劇烈,現有控制系統響應滯后,月度輔助服務考核損失嚴重。

燃料側:

煤種復雜多變(揮發分波動±8%、灰分波動±12%),導致燃燒效率下降15%,NOx 波動超±20%,低負荷穩燃困難。

亟需通過 DCS 全系統重構實現:

●30%負荷深度調峰(189MW 連續運行)。

●涉網性能達標:主汽壓偏差≤±0.5MPa,SCR脫硝煙溫≥310℃。

●全負荷自動化:CCS投用率>95%,減少人工干預 70%。

02

汽包爐深度調峰控制難點

與 DCS 破解方案

1 鍋爐動態特性惡化(煤種+負荷雙因素)

●難點:

低負荷時鍋爐增益下降 50%,制粉延遲達 120s,煤種變化導致燃燒滯后明顯。

●DCS 策略:

動態模型補償:ARX 模型預測+模糊控制,精準補償鍋爐慣性,主汽壓波動壓縮至±0.5MPa(原系統±3MPa)。

2 設備啟停沖擊(制粉系統敏感性強)

●難點:

磨煤機啟停引發負荷跳變>±20MW,冷風擋板超馳導致出口溫度波動 ±5℃。

●DCS 策略:

1. 磨煤機啟動由開始最低煤量 30t/h 加入一個中間煤量,來緩解啟磨沖擊,停磨也由原理的 30t/h 停給煤機,加入一個中間煤量 15t/h;

2. 風溫解耦控制:冷風擋板超馳開度45%,出口溫度波動≤±3℃,保障燃燒器穩定。

3 脫硝煙溫不足(低負荷瓶頸)

●難點:

負荷 <40% 時 SCR 入口煙溫<300℃,無法投運脫硝。

●DCS 策略:

1. 煙溫提升系統:旁路煙道+過熱/再熱擋板聯動,煙溫提升 30℃ 至 312℃。

2. PID精準調節:控制精度±2℃,實現煙溫穩定投運,NOx 排放<50mg/m3。

4 人工操作風險(安全與效率矛盾)

●難點:

給水泵切換及給水再循環閥依賴人工15分鐘操作,時機不固定容易跟其他系統耦合擾動,汽包水位波動 ±100mm。

●DCS 策略:

1. 雙泵熱備自動切換:10秒內完成備用泵投運,轉速偏差≤±50rpm。

2. 三沖量水位控制延申:基于負荷預測的偏置函數調節,水位波動≤±50mm。

3. 再循環門自動間隔打開與關閉:隨負荷的自動打開與關閉,有效避免與其他系統的耦合擾動。

03

DCS 深度調峰關鍵技術落地

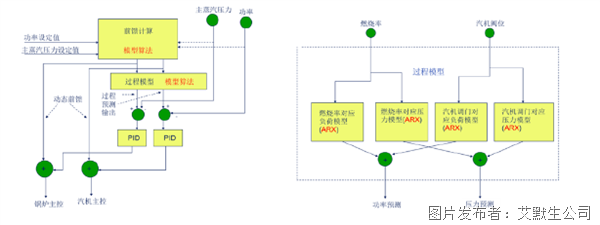

1 機爐協調優化(URO技術)

●前饋補償:

負荷指令與鍋爐蓄熱動態匹配,變負荷速率6MW/min。

●專家系統:

設備啟停順控邏輯庫,操作頻次下降 70%。

2 給水全程自動控制

●30%負荷模式:

雙泵并列(單泵出力+熱備泵再循環)。

●應急響應:

泵跳閘后10秒內熱備泵滿出力,水位保護動作延遲>3min。

3 制粉系統智能啟停

●煤量分階控制:

啟/停磨煤量斜率限制為±2t/min。

●風溫聯動:

冷風擋板超馳開度與煤量解耦控制。

4 安全防護體系

●多梯度自動穩燃下限時刻保證穩燃需求;

●水冷壁溫度自動干預系統,保持提前對水冷壁溫度進行干預,保證水冷壁不超溫的前提下,最大限度保持機組的深調負荷響應能力。

04

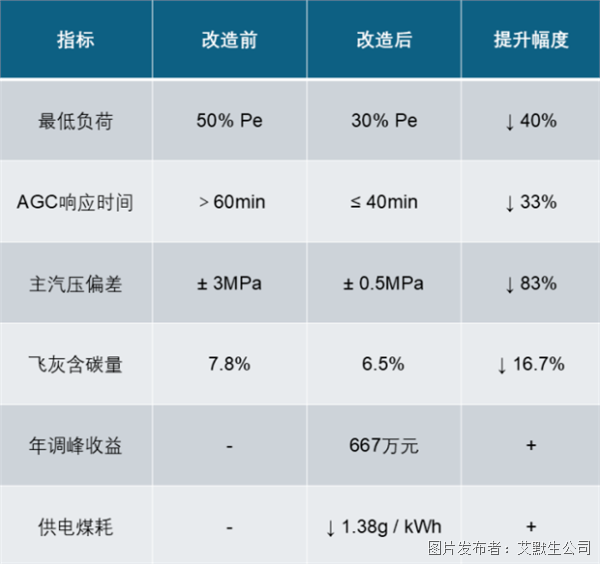

實施效果與行業價值

●調峰能力突破:

最低負荷 30%Pe(189MW)連續運行,AGC響應時間≤40分鐘。

●控制品質提升:

1. 主汽壓偏差±0.5MPa。

2. SCR煙溫穩定在 312-315℃,NOx 排放<50mg/Nm3。

●經濟效益顯著:

年調峰補償收益667萬元,供電煤耗下降1.38g/kW。

05

結語

揚州第二發電通過DCS系統重構,實現亞臨界汽包爐 30%Pe 深度調峰,攻克低負荷穩燃、煙溫提升、全程自動化三大難題。其“四個全程”控制體系(協調、給水、制粉、脫硝)與分層優化策略,為傳統火電靈活性改造提供標準化模板。未來可融合數字孿生技術,進一步挖掘機組調峰潛力,助力新型電力系統建設。

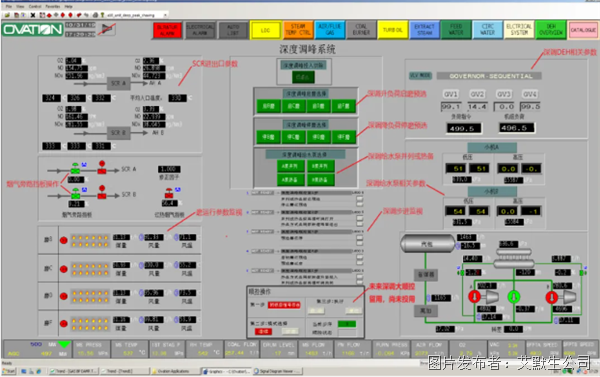

630MW燃煤機組深度調峰優化控制系統人機交互界面

協調優化的先進控制策略

掃碼閱讀更多成功案例

提交

艾默生如何為用戶在大修期間完成流量計現場校準

艾默生仿真軟件的升級版本為生命周期變更管理奠定基礎

液位測量挑戰 | 低溫工況中的“抗凍先鋒”

安心省心 | 這一妙招,解決煤化工調節閥維修難題

艾默生增強控制系統軟件以提高運營靈活性

投訴建議

投訴建議