10艘新能源船同步造!山東濟寧大運河畔掀數智造船浪潮

項目背景

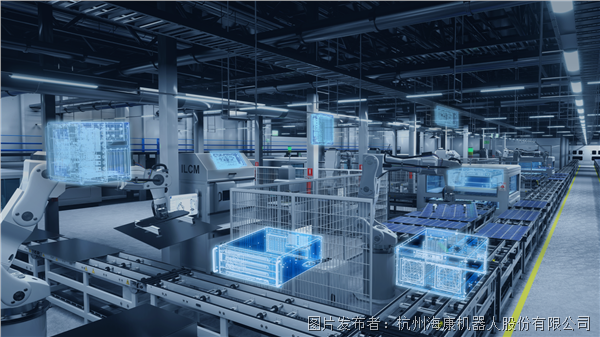

山東新能船業有限公司(以下簡稱“新能船業”)首創內河船舶標準化生產新模式,于2022年打造全國首個集研發設計、智能制造于一體的國內內河新能源船舶制造示范基地項目。 傳統人工造船需依靠“人海戰術”,造完一艘才能造下一艘。人工搬運鋼材存在效率、成本的難題,且難以匹配流水線生產節奏。新能船業大膽借鑒汽車生產流水線和海船建造模式,聯合海康機器人打造智能工廠,實現船體、涂裝、舾裝一體化、批量化作業。 內河新能源船舶“智”變迭代 濟寧新能船業船舶基地在造船行業率先應用AMR自動配送板材,于2024年3月投入57臺重載AMR,實現了生產運輸過程的數字化和智能化,配送準時率達98%,實現聯合車間10余條產線從型材、板材切割下線,打磨工序、小組立焊接、外協料、外發料配送等的全場景工藝流程配送。 數十臺AMR完成4種特殊載具配送,20臺雙車聯動車型,完成超長、超重載具配送;37臺雙液壓單車車型,完成小件料配送。 產線物料切割下線后偏載性較大,雙車聯動/雙液壓舉升車型有效提升抗偏載性,完成切割線、裝焊線、產線內部及立庫間超3萬種產線物料的物流配送任務。 海康機器人iWMS系統與客戶上層管理系統(MES、LES)及立庫PLC、線邊機械臂、智能桁架設備無縫對接,實現了移動機器人與立庫、切割、焊接產線自動設備的高精度對接,完成資源的整體調度與管理。 價值驅動 生產效率躍升 項目落地后,單條產線搬運耗時減少60%,AMR 的智能避障和路徑規劃讓物料錯配率趨近于零,整體生產效率提升了40%以上,同時工作強度降低,員工價值得到了提升。這也是我們“十艘同造”目標的核心支撐。未來,我們希望與海康機器人共同探索“全鏈路智能化”,從物料倉儲到船體組裝,甚至船舶運維階段的數據聯動。” 此次新能船業與海康機器人的雙向賦能,為新能船業等綠色船舶制造基地復制推廣提供標準化范本,同時打造了重工行業智能制造升級的合作新范式。 什么是綠色新能源船? 相較于傳統內河船型,新船型船阻降低6%,能效提升3%,自重減輕5%。船舶應用智能化技術,將現代信息技術與船舶制造相結合。比如,新船型電纜用量是傳統船型的5倍,已初步具備了無人駕駛的能力。

提交

海康機器人邀您共赴深圳CIBF & 廣州LET,探索鋰電、物流新未來

5月13日,有大事發生!

告別空間焦慮!設計有溫度,性能有力度,讓高效觸手可及

薄板焊接雙核戰士:專用本體硬核控場,軟件包一鍵解鎖焊接工藝

海康機器人工控機——全棧能力,智控未來

投訴建議

投訴建議