AI 機器視覺“出圈”之路:技術驅動與行業深耕

DeepSeek的發布,宛如一顆重磅炸彈,在AI領域激起千層浪。憑借其在深度學習與多模態理解領域的卓越突破,為 AI視覺的發展注入了新活力。

回首AI視覺的發展軌跡,早期,它主要依賴規則與模板進行簡單的模式匹配,功能相對局限。但隨著技術的迅猛發展,基于深度學習的復雜環境感知模式逐漸崛起,成為主流。從最初只能對靜態圖片進行簡單分類,到如今能夠實現對視頻的精準語義理解,每一次技術迭代都在不斷沖破人類對機器視覺能力的既有認知,創造出令人驚嘆的新可能。

AI視覺宛如一顆耀眼的新星,強勢“出圈”,從高深莫測的科研領域走進了大眾生活以及各行各業的核心環節,廣泛且深入地滲透至工業質檢、自動駕駛、醫療影像診斷等關鍵領域,成為推動智能化變革的關鍵驅動力。

AI視覺,簡單來說,就是讓機器具備像人類一樣“看”和“理解”視覺信息的能力。但它并非僅僅是對人類視覺的簡單模仿,而是借助先進的計算機技術、算法以及硬件設備,實現對圖像或視頻的采集、處理、分析和理解,從而做出精準的決策或執行相應的任務。

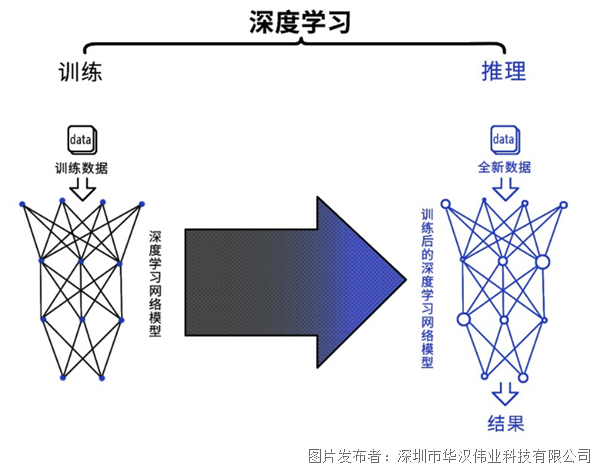

AI視覺的“大腦引擎”:深度學習算法

要讓機器“看得懂”,需要依賴一系列復雜的技術支持,而AI機器視覺的突破性進展離不開深度學習算法的強大支持。

傳統機器視覺依賴于人工設計特征提取規則,這種方式不僅耗時耗力,而且難以應對復雜場景下的多樣化需求。相比之下,深度學習算法通過構建多層神經網絡,能夠自動從海量數據中學習特征,從而顯著提升了系統的智能化水平。

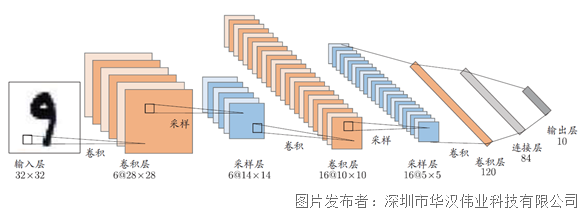

以卷積神經網絡(CNN)為例,這種經典的深度學習架構在圖像分類、目標檢測和語義分割等任務中表現出色。CNN通過對圖像進行逐層抽象,逐步提取低級特征(如邊緣、紋理)和高級特征(如形狀、結構),最終生成具有高度判別性的表示。與傳統方法相比,它無需人工精心設計復雜的特征提取器,機器能夠自主學習到圖像中諸如邊緣、紋理、形狀等關鍵信息。這種端到端的學習模式,讓機器視覺系統能夠靈活適應各種復雜多變的場景以及多樣化的圖像數據,為其廣泛應用提供了堅實的技術保障。

算法創新引領視覺智能升級

隨著卷積神經網絡技術的不斷進步,人工智能的應用領域正日益拓寬,其影響力已滲透到各行各業的方方面面。依托豐富的技術積累,華漢偉業自研深度學習算法,實現基于規則的機器視覺和基于深度學習的圖像分析之間的互補,具備強大的圖像識別與處理能力,能夠辨別各種工業復雜環境,實現智造升級。

華漢iSense AI視覺系統,深度客制化成像系統實時把控,從環境、設備、產品端全流程細節調整,一鍵跨區域遷移學習,節省訓練時間,多種數據增強功能,滿足不同場景數據及遷移應用能力。通過在“多模態學習、實例分割、3D+2D分割、3D+2D分類、旋轉目標檢測、對比學習、缺陷樣本自動生成、無監督學習”等8大產品特色工具的開發,實現了算法平臺化,助力工業產線快速部署,輔助企業提升產品質量和制造工藝改善。

行業競爭升溫,一體化能力凸顯關鍵

隨著AI算法的持續迭代升級,機器視覺產品在工業領域的應用落地正加速推進,越來越多的企業涌入機器視覺賽道。市場競爭的日益激烈也帶來了諸多挑戰,例如行業內產品更新換代速度加快、對技術研發能力的要求不斷提高等。

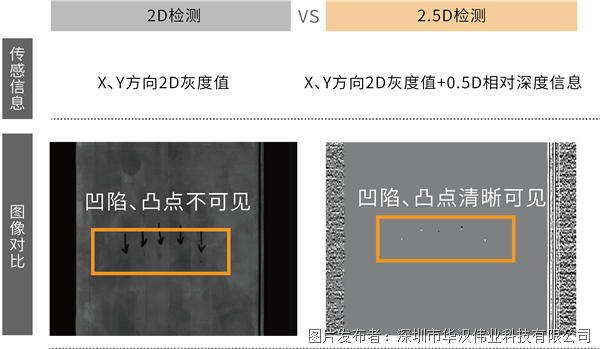

在這樣的背景下,更讓人意識到,僅依靠AI算法的力量已無法滿足市場需求。要真正實現技術突破和廣泛應用,必須構建“光、機、電、算、軟”一體化的綜合能力,打造完整的機器視覺解決方案。華漢偉業通過融合AI與2D/2.5D/3D機器視覺技術,幫助快速實現多維度圖像分類、目標檢測和分割等功能,從而推動AI解決方案的不斷優化與成熟,并加速其向工業化階段邁進。

華漢偉業柔性賦能多行業,在眾多領域實現了深度融合,為智能化轉型注入了強大動力。

動力電池行業:高精度檢測筑牢安全防線

在動力電池行業,華漢偉業的高精度檢測算法精準護航電池部件檢測環節,有效提升產品安全性與可靠性,為新能源產業發展貢獻重要力量。

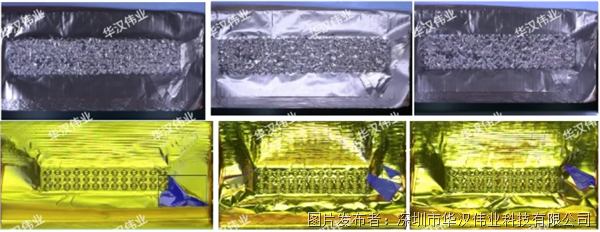

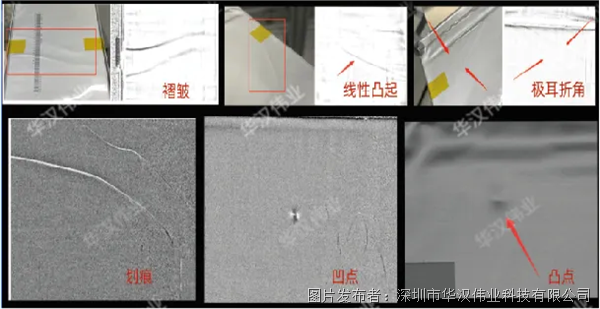

比如:在鋰電池極耳外觀缺陷檢測中,華漢偉業采用多角度成像,使得極耳翻折在不同角度光源中總能在某種打光中清晰成像,通過iSense AI視覺系統,對極耳細微或復雜的缺陷進行精準分類和判斷,過殺率≤0.5%,實現對極耳檢測的零漏報,確保每一塊出廠電池的質量可靠,為新能源汽車的安全行駛提供堅實保障。

消費電子行業:技術融合賦能品質新飛躍

在消費電子行業中,華漢偉業基于深度學習,將AI算法與機器視覺技術相結合,深度融入3C電子的生產及質量檢測全鏈條中,從細微之處著手,為品質注入全新動力。

比如:在手機軟包電池外觀缺陷檢測中,華漢偉業采用2.5D+AI視覺技術,通過1次拍攝,能生成符合用途的多張圖像,極大地提升了生產流程中的靈活性與效率,搭載多種預處理功能,可大幅改善因工件姿態或外部環境導致的條件變化,穩定識別,實現漏判率為0,誤殺率≤0.1%。

汽車三電行業:深度研發推動工藝創新

在汽車三電中,華漢偉業從生產痛點和難點出發,深入研發單個工段、工藝環節的檢測方案,并構建全場景、全鏈路、全流程檢測生態體系,實現對三電行業的整體賦能。

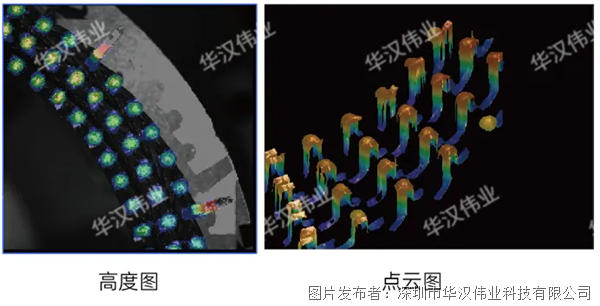

比如:在電機定子Tig焊點檢測中,基于三維點云數據,通過AI的賦能,采用定位工具、塊狀物工具、點到點距離工具等檢測出不良的位置、個數、面積,可快速實現360°全方位檢測測量,保證3D視覺成像效果和細微缺陷的精準識別,實現漏判率為0,誤判率≤1%。

華漢偉業結合深度學習算法和傳統機器視覺技術,針對性地構建出完整的檢測體系,提供多行業全場景智能檢測解決方案,輕松應對瑕疵,將微小缺陷的檢出率提升至99%以上,人力替代效率達到80%,縮短檢測時間約40%,實現缺陷檢測精準度和檢測效率的提升,大幅度降低人力成本。

工業企業創新轉型已成趨勢,而智能化升級將成為企業轉型過程中一道重要課題,華漢偉業將繼續專精于自己的領域,以更加強大、齊備的功能和更高的性價比,為更多行業提供更豐富的創新機器視覺應用產品及高質量的視覺解決方案,實現多行業、全鏈路、全流程的智能檢測。

提交

【應用案例】汽車電驅檢測

前方高能!華漢偉業創新賦能,直擊機器視覺工業痛點

【應用案例】汽車電機轉子檢測

攻克成像難關,華漢偉業3D+AI技術賦能缺陷檢測新高度

華漢偉業2.5D視覺技術:解鎖物體深度的新視角

投訴建議

投訴建議