Galaxie® 驅動系統全面提升了STAMA新型銑車復合加工中心的性能

在2018年AMB的展會上,STAMA公司推出了其全新的、可用于6面加工的MT 733銑車復合加工中心。創新的模塊化MT平臺帶有四款模塊,在穩定性和精度方面都樹立了新的標準,其中威騰斯坦的Galaxie? 驅動系統應用于B軸上,以其優越的剛度、零背隙和出色的定位精度做出了決定性的貢獻。至此,雙方進一步發展成為了技術合作伙伴關系 — 在過去的一年里,威騰斯坦一直在為STAMA制造的MT 733 two提供零部件。

是否存在這樣的一臺加工中心? 它可以將一個極高精度的軸類工件從鍛件到成品僅通過一次裝夾就能夠完成6個面的加工,在該軸上的一部分帶有螺紋,一些孔和異形的輪廓。并且整個的過程鏈是否能夠兼備質量和效率的最佳水準?在2016年初,負責威騰斯坦集團全球生產技術的Lars Aldinger博士就仔細研究了這些問題。與此同時,位于德國西南部小鎮Schlierbach的STAMA機械制造工廠內,工程設計和開發經理Frank Müller博士正面臨著一項挑戰,他需要找到一款精確可控的驅動解決方案,能提供最小的背隙、最高的剛度和扭矩以及高度緊湊的結構,以應用于MT733銑車復合中心的B軸上。Müller回憶道:“能達到性能要求的直驅系統都無法滿足空間要求。預加載的螺桿驅動器也不適用于定位軸,因為其精度在使用中會下降,而且背隙也會變得越來越大。更重要的是,設計原則不允許同時加工。”唯一能滿足STAMA所有需求的驅動解決方案就是Galaxie? 驅動系統。如果可以將其集成到新型的MT 733中,Galaxie? 將為以高穩定性和高精度為特征的完整加工的整體概念增加影響深遠的價值,特別是在高性能的五軸同步加工過程中,或準確地說,在精確將零件從夾緊位置1轉移到位置2的精密操作中。在此關鍵操作過程中,該解決方案可以滿足小于百分之一毫米的高精度要求,威騰斯坦的生產技術人員為銑車復合加工中心的精密驅動方案提供技術支持。因此,兩家公司決定進行技術項目合作,在威騰斯坦生產車間里使用MT 733 原型機來實現。

STAMA提供全套完整的一站式加工

幾十年來,STAMA一直是多軸銑車復合加工中心的先驅者和技術推動者。STAMA董事總經理Crispin Taylor表示:“我們已經為許多不同行業的客戶提供了500多個成功和創新的加工解決方案,使用5軸銑車復合加工中心對棒料或盤類進行6面完整加工。新型高性能的材料、更復雜的加工工藝和對更大功率密度的需求,這就意味著要求更穩定和更靈活的機器。我們新型的MT 733系列正符合了高動態,高穩定性和高精度的要求,是真正意義上技術趨勢的引領者。” Frank Müller描述了該解決方案的主要特點:“我們的答案在于轉向更穩定的固定龍門結構設計概念——該結構與動柱式結構相比,杠桿更短——以及立式銑削主軸,在相應的工件裝夾空間內得到明顯更高的銑削性能。在STAMA,我們可以實現圍繞B軸旋轉一個短的棒類工件——例如,為了鉆斜孔或同時進行5軸加工——因此該軸的設計處于最前沿。”

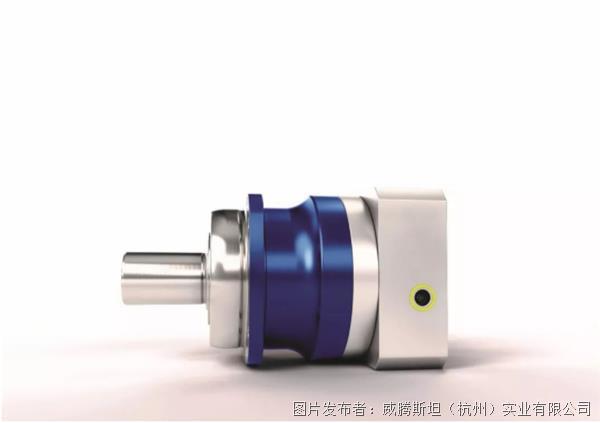

高功率密度可實現更緊湊的機械設計

因此,他們需要一個零背隙和能達到超強剛度的驅動系統,以便在機器的整個使用壽命內保持所需的定位精度,另外一個必備的條件是高功率密度。設計緊湊的驅動系統更容易裝入工作空間內,而且X軸上的旋轉主軸能夠更緊密地移動。其優勢在于,無論工件有多短,在加工2 - 6面時,都能可靠、精確地從夾緊位置1傳輸到位置2。四臺MT 733型號的B軸上,安裝的Galaxie? 驅動系統可達到高功率密度,這意味著STAMA可以為MT系列做出更緊湊的設計,在相同的空間內獲得更大的功率。客戶可得到更高的穩定性和高精度,這是完整加工實現靈活性和高生產率的必要條件。

MT 733 two樣機認證了Galaxie? 的高性能

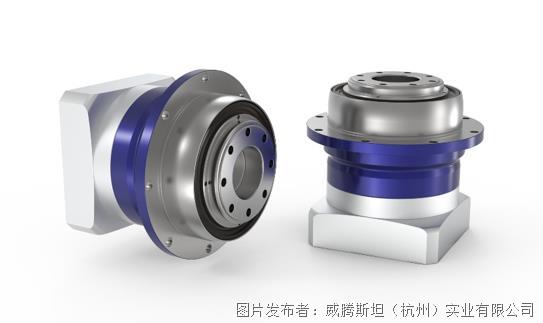

Galaxie? 驅動系統作為一個單獨的齒輪箱類別,在研發和學術界廣受好評。它在零背隙、同步精度、剛度、扭矩密度和過載能力等方面的卓越性能已在包括STAMA在內的眾多工業應用中得到證實。零背隙、極高的扭轉剛度和重復定位精度保證了加工過程中通過B軸旋轉的工件的精確定位。由STAMA和威騰斯坦與西門子共同開發的用于控制端集成的特定機器控制算法,適用于Galaxie? 驅動系統的機械運動,并集成到西門子線性控制解決方案。“這是一個鼓舞人心的決策,在未來開發新系列產品,并圍繞其設計新機器平臺的工作空間時,可以將Galaxie? 驅動系統的獨特性能考慮其中”,Taylor說道,“在我們全新的733系列加工中心上,Galaxie? 驅動系統的性能超出了所有預期。”標準球體測試可以證明其質量。這臺機器并不是簡單地按照常規的方式在X和Z軸方向上的聯動而等到的球體測量數據,它是X、Y和B三軸聯動的結果,而且,B軸在旋轉時需要跨域Galaxie? 驅動系統的零點。Müller解釋說:“即使是驅動器中最小的背隙,也足以在球體上產生可測量的加工誤差,這種誤差非常的大并清晰可見,以至足以可以感覺到它的存在。”Galaxie? 的高剛度和零背隙,再加上專門為驅動系統開發的優化控制算法,在與通過傳統的兩軸插補的加工效果相比較時,其加工工件的輪廓精度和表面粗糙度方面都異乎尋常地明顯。

齒輪箱的動力學通過了耐力測試

威騰斯坦在研發Galaxie? 時,引入了對數螺旋線的數學函數,并將其作為一個全新的設計基本原理。與其他類型的齒輪箱相比,完全免去了剛性齒輪,取而代之的是將每一個柱齒作為獨立和動態的個體,以多邊形作為輸入,在滾針軸承和滑靴的支撐下,以齒圈內齒作為導向,參與到了力矩的傳輸中。除了之前提到過的前所未有的零背隙、扭轉剛度、扭矩密度和精確的同步偏差精度等自由度之外,這樣獨到的運動學原理同時還使驅動系統內所有的柱齒和齒圈之間易于形成油膜,進而形成動態沖油式的面接觸,因此將機械磨損和損耗降至最低。Müller證實:“我們的測試表明,在MT 733的正常使用壽命內,Galaxie? 驅動系統沒有顯著磨損和定位誤差。”這是由內部進行的耐力測試所得出的結論,在測試中驅動系統以最大靜態力矩繞水平軸旋轉±30°,大約進行400萬次測試。驅動系統每50萬次檢查一次,僅在遲滯曲線里找到一個幾乎無法測量的微小變化——而甚至在速度扭矩零點交變時,也始終保持了零背隙——也沒有磨損的跡象。

互相圓滿

MT 733系列采用Galaxie? 來驅動B軸,具有高的熱穩定性和機械穩定性、卓越的精度和良好的動力學性能。換句話說,Galaxie? 驅動系統為開發銑車復合加工中心系列鋪平了道路,威騰斯坦可以在此基礎上為其高端行星齒輪箱,以及Galaxie? 驅動系統本身制造精密部件。作為STAMA的客戶,威騰斯坦也從中獲益。一年多以前開始,傳統上難以切割的輸出軸已經在MT 733 two機型上完成了從毛坯到成品的全部加工。制造精度——以制造公差和基準尺寸來說——滿足了威騰斯坦的嚴格要求,可重復性小于百分之一毫米。除了高質量,Aldinger博士還實現了重大工藝改進的目標:“得益于完整的加工過程,我們已經能夠減少40%的主要時間。所有期望的機器改進都已實現:更短的生產時間,更低的內部運輸和存儲成本,簡化安裝和校準,減少了半成品庫存,最重要的是提高了工藝的可靠性。”

為工業4.0所準備

STAMA使用的Galaxie? 驅動系統配備了智能傳感器,因此可以滿足網絡化機器的智能控制和監測的需求。STAMA使用了CHIRON集團的Smartline軟件系列對機器的運行狀態、單個組件和加工過程進行數字化分析——例如,用 ConditionLine監測線性軸。通過這種方式,可以實現對驅動器和伺服軸的摩擦負載狀況、背隙或滯后等參數進行終身監測,并且這些信息可用于狀態監測或其他應用。這些能力是STAMA和威騰斯坦在長期合作的框架下分析并實施的。得益于這些分析的能力,STAMA可以在未來為其客戶提供更高的可靠性,并幫助他們開發MT 733的全部加工潛力。與此同時,威騰斯坦也可以了解更多關于Galaxie? 驅動系統在高端機器中的運行,并將這些知識應用于未來的下一代驅動產品。

STAMA 和威騰斯坦,Galaxie? 和 MT 733 -- 兩家開拓先鋒,完美科技合作,締造超前成就。

提交

威騰斯坦推出新款2米齒條,應用廣泛

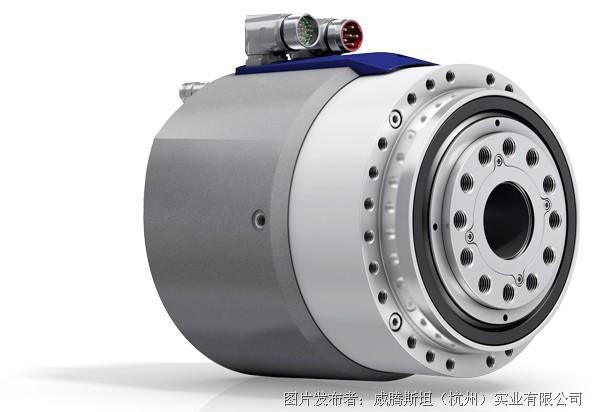

威騰斯坦:微小型Galaxie®齒輪箱斬獲2023年外科機器人行業獎項

NTP行星齒輪箱:減小回程間隙,增加可承受外力

威騰斯坦 首款智能齒輪箱

衛生設計的驅動解決方案:對抗污染,永不妥協

投訴建議

投訴建議