低損耗 高可靠性車規級電感器 助力提升汽車車燈系統能效及可靠性

1-車燈驅動電源對電感器的需求

汽車車燈LED驅動電源電路中使用了很多功率電感。由于車燈電路工作環境復雜,電感器需應對高溫、高頻、大電流、機械振動及沖擊等多種挑戰,同時還需滿足汽車電子小型化帶來的小尺寸、抗電磁干擾與高密度貼裝等需求。

● 低損耗與高效率:汽車車燈方案設計的工作頻率相對較高,電感器需采用低損耗磁芯材料及具備低直流電阻(DCR)的線圈繞組設計,以降低車燈在高頻環境下的發熱,提升輸出效率,實現節能環保。

● 耐大電流:汽車車燈的電子電路屬于大功率設計方案,電感器必須在高瞬態峰值電流情況下保持足夠的電感值,以保障電路的正常工作。同時還需要長時間承受持續大電流輸出,保持電感表面低溫升。

● 小尺寸與高功率密度:汽車車燈電路PCB空間有限,電感器需采用輕薄化設計,以支持元器件的高密度貼裝。

● 抗電磁干擾(EMI):汽車車燈電路中元器件的高密度安裝,會導致電磁干擾問題出現。而采用磁屏蔽結構設計,可以提升電感器的屏蔽效果,有效降低電磁干擾。

● 高可靠性:汽車車燈通常處于發動機艙或車外區域,面臨著如惡劣氣候、高低溫差、高振動等工作環境。因此,車燈對電子元器件的材料特性、產品結構、生產工藝等要求很高。要求電感器能耐受極端溫度(-55℃至+165℃),并具備較強的抗機械振動和沖擊能力,確保長期穩定運行。

2-科達嘉車燈電感解決方案

作為行業領先的車規級電感供應商,科達嘉專注電感研制24年,與全球汽車電子產業鏈企業緊密合作,為汽車電子提供低損耗、高可靠性車規級電感產品解決方案。

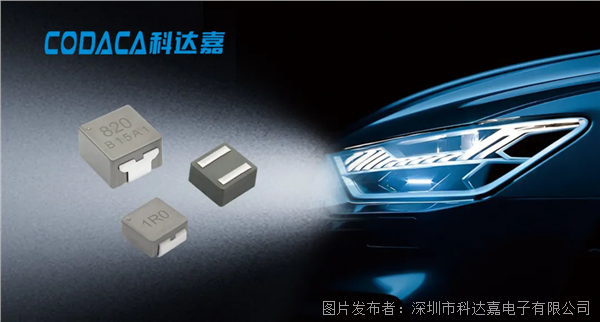

針對汽車車燈應用需求,科達嘉自主研發設計了耐高溫、耐大電流、低損耗、高可靠性車規級電感多個系列產品,包括一體成型電感、大電流電感、貼片共模電感、貼片功率電感等多個類別,被廣泛應用于主流品牌汽車車燈項目中。科達嘉車規級電感均通過AEC-Q200可靠性測試,工作溫度范圍-55℃ ~ +155℃ / 165℃,適用于嚴苛的工作環境。

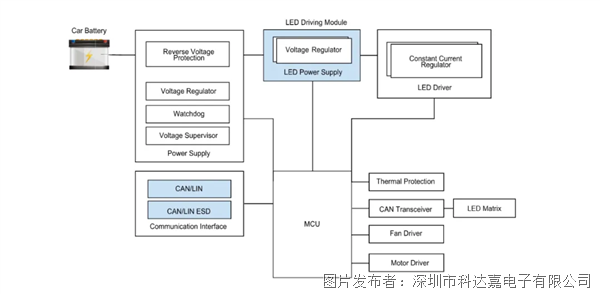

汽車車燈應用原理圖

01 車規級一體成型電感VSHB系列

科達嘉車規級一體成型電感VSHB系列采用低損耗合金粉末熱壓成型,有效消除層間短路風險,產品一致性好,對冷熱沖擊、機械沖擊和振動等有很強的抵抗能力。電感器在高頻高溫下能保持優良的電氣性能,具有低損耗、高效率、小尺寸等特點。最小尺寸為4.4*4.2*1.9mm,工作溫度-55℃ ~ +165℃。

02 車規級一體成型電感VSHB-T系列

科達嘉車規級一體成型電感VSHB-T系列通過T-core預成型與熱壓成型相結合的方式解決了線圈傾斜與變形,大幅提升磁粉成型密度,有效解決了影響品質的棘手問題。VSHB-T系列電感底部采用寬端子及內部掩埋設計,抗機械沖擊和振動性能強,抗振動能力可達到10G以上。

與傳統電感相比,VSHB-T系列電感損耗更低,DCR下降了20~30%。工作溫度范圍-55℃~165℃,達到AEC-Q200 Grade 0 最高耐溫等級,非常適用于對溫度要求最嚴苛的汽車應用場景(如發動機艙、車燈系統等)。

03 車規級一體成型電感VSAB系列

車規級一體成型電感VSAB系列采用一體成型結構,超低蜂鳴噪音。采用特定混合粉材,耐電壓能力突出。磁屏蔽結構設計,抗電磁干擾能力強。輕薄型設計可節省安裝空間,適合高密度貼裝。該系列產品工作溫度范圍為-55℃~+155℃。

04 車規級一體成型電感VSEB-H系列

車規級一體成型電感VSEB-H系列采用T-core預成型+扁平繞匝底部引線+熱壓工藝。該系列電感線圈尾線直接引出底端做電極,無需焊接,解決了傳統電感開路失效風險,降低了短路風險,同時減少了整體封裝尺寸。采用低損耗合金粉和創新的生產工藝和結構設計,具有超低DCR/ACR,與傳統電感相比,損耗下降30%~55%,極大提升了電源轉換效率。VSEB-H系列電感工作溫度范圍為-55℃ ~ +165℃,熱穩定性能出色。

05 車規級貼片共模電感VCRHC系列

車規級貼片共模電感VCRHC系列采用雙線并繞結構,高耦合系數。可串聯或并聯使用,適用于車燈的 SEPIC、Zeta等多種電路拓撲中。產品采用磁屏蔽結構設計,抗電磁干擾(EMI)性能強。工作溫度:-55°C~+150°C。

以上為汽車車燈電源驅動系統中用到的科達嘉電感代表型號,除此之外,科達嘉還可為汽車車燈系統提供更多電感產品類別及型號選擇。如車規級大電流電感VSBX系列,車規級一體成型電感VSEB系列,車規級貼片功率電感VCRHS系列等。更多車規級電感請參考科達嘉官網或咨詢銷售人員。

3-應用于車燈的電感需滿足哪些質量管控要求?

汽車品準入門檻較高,應用于車燈領域的電感除了符合IATF16949質量體系要求,AEC-Q200可靠性測試標準,還需滿足生產質量過程管控、質量管理文件規范、環保法規等多方面的需求。

(1)質量管理體系認證

車規級電感需遵循IATF16949質量體系,德系車采用VDA6.3標準。兩個體系均強調過程方法,即通過控制和管理生產過程中的各個環節,確保最終產品的質量。科達嘉嚴格按照汽車質量管理體系IATF16949的相關要求進行車規級電感的質量管控,德系客戶遵循VDA6.3標準。

(2)產品可靠性測試

AEC-Q200產品可靠性測試涵蓋高溫老化、溫度循環、振動測試、沖擊測試等十多個測試項目。有些供應商雖然宣稱產品進行了AEC-Q200測試,但實際符合AEC-Q200檢測能力的可能只有其中幾項。用戶在選擇車規級電感時,需詳細了解產品具體通過了哪些檢測項目,否則可能無法滿足實際應用需求。科達嘉擁有CNAS認可的實驗室,可自主完成AEC-Q200要求的全項測試。

(3)生產管控與文件規范

車規品的開發流程需嚴格按照APQP(產品質量先期策劃)進行,實現從設計到量產的全流程管控,確保產品的一致性。此外,供應商還需提供PPAP(生產件批準程序),以確定供應商在零部件實際量產的過程已經正確理解了客戶的工程設計記錄和規格中的所有要求,評估其是否具有持續滿足這些要求的潛在能力。

科達嘉車規品開發嚴格遵循APQP流程,并可提供PPAP等級3文件或滿足客戶的其他需求。

(4)環保要求

汽車行業對產品的材料和成分進行有效的管理和控制,要求符合IMDS/CAMDS(原材料物質成分)要求。出于對環境的保護和行業的可持續發展,車規級電感需符合RoHS, REACH, Halogen Free等環保要求。科達嘉可根據客戶需求提供IMDS/CAMDS 相關資料,所有電感產品均符合國際環保標準。

4-結語

汽車領域對電子元器件的高品質要求,使得真正具有自主研發實力、腳踏實地打磨產品,精益求精提升產品品質,擁有全面車規級產品管理體系和資質的廠商將占據市場主導地位。

科達嘉秉承“為客戶提供高價值的產品與服務”的企業理念,嚴格遵循車規品開發流程和質量管理體系,采用先進的制造執行系統 (MES系統)加強對電感產品的生產過程控制、物料管理和質量追溯管理。

專注電感研制24年,科達嘉通過電感制造工藝和技術的持續創新,為汽車電子系統,如汽車車燈、BMS、DC-DC轉換器、車載功放、車載OBC、智能座艙、高級輔助駕駛等系統提供低損耗、高效率、高可靠的電感解決方案。

提交

【電感選型】科達嘉“在線選型工具”,讓工程師快速精準選型

持續創新,科達嘉電感再獲中國電子信息博覽會創新獎!

有空聚聚,喝杯咖啡!科達嘉邀您相約深圳、上海

共模電感定制需考慮哪些因素?

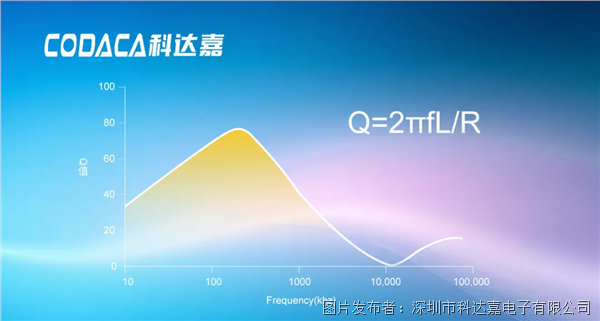

【應用筆記】一文了解電感器的關鍵參數Q值

投訴建議

投訴建議