采油廠采油生產物聯網管理平臺探討

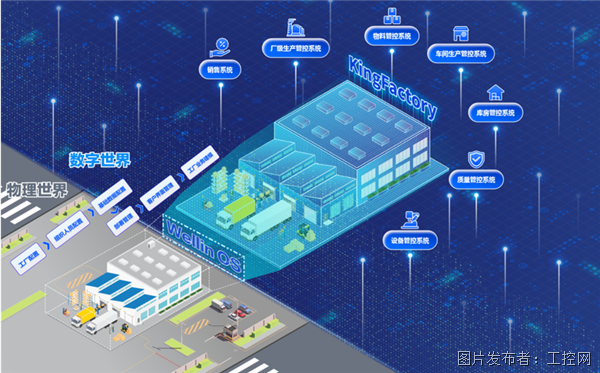

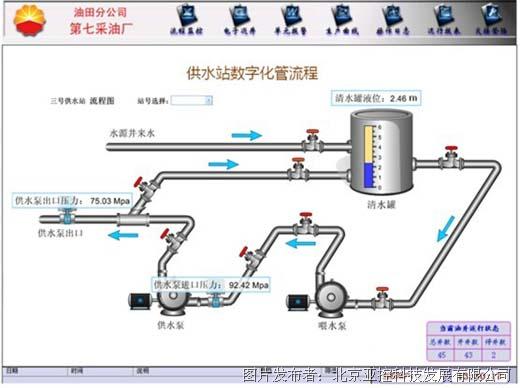

采油廠采用的采油物聯網平臺基于物聯網傳感器、變送器技術,實現采油井工作狀態的自動化監視和數據采集;基于GPRS、WiFi等遠程傳輸技術,實現對分布在廣闊地域上的采油生產工藝流程中的工作數據的集成;基于工業實時數據庫實現海量生產數據的實時管理與歷史存儲;基于功圖、宏觀信息圖等技術完成產油預測、統計,實現挖潛增產計劃安排;最終基于組態技術將生產過程數據以流程、圖表、聲光報警、Web頁面等形式可視化呈現,輔助采油廠進行生產經營調度管理以及決策分析。北京亞控科技的整套采油物聯網生產軟件平臺采用SOA技術開發,模塊化設計,重點實現井組,管線,站(庫)等基本生產單元的管控一體化。

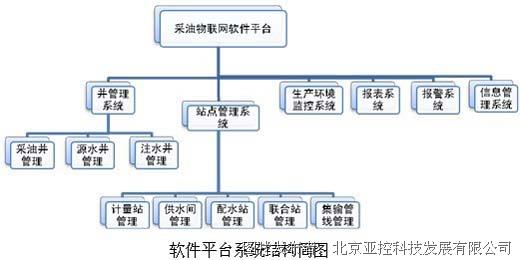

二、平臺架構

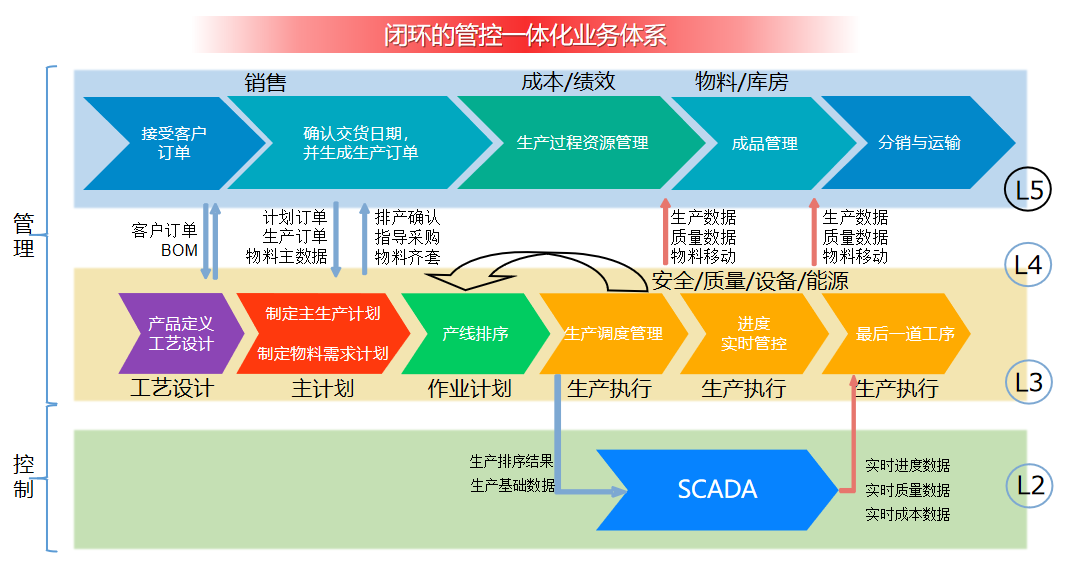

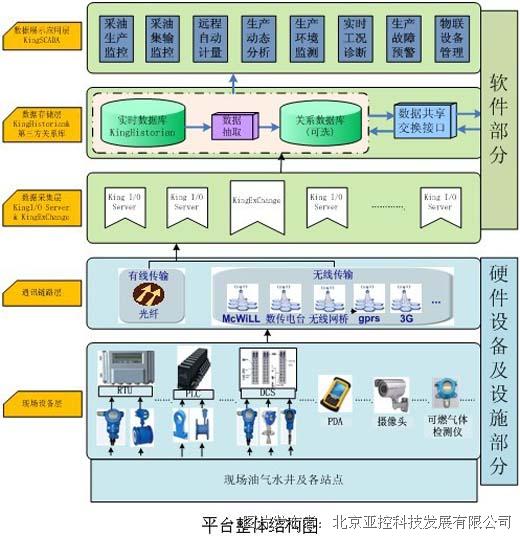

采油生產物聯網平臺由軟件和硬件設備及設施兩個大部分組成。軟件部分采用了北京壓控科技提供的采油生產物聯網軟件平臺。該軟件平臺采用了先進的三層結構設計:數據采集層,數據存儲層,數據展示應用層。得利于SOA技術,三個功能層相互獨立而又相互協作,共同實現整個平臺應用功能。

硬件部分包括通訊鏈路層和現場設備層。平臺通訊鏈路全面支持有線及現行主流各類無線傳輸方式。邊遠地區井場數據、信息通過數傳電臺,無線網橋,RTU等無線傳輸設備,匯聚到上層向數據中心發送。各級通訊鏈路均采用冗余機制,為數據的安全傳遞創建了穩健的渠道。

現場設備:井場各變送器,及RTU等設備都配置獨立的64位RFID射頻識別碼,通過手抄器的方式錄入到數據庫中做操作。

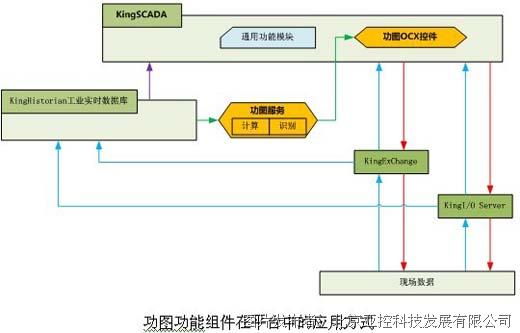

軟件平臺通過行業功能組件的方式,針對采油行業提供其專門的行業組件,使平臺滿足行業特殊需求。強化行業功能。

三、平臺功能:

平臺通過各個子系統實現了以下功能:

1. 生產數據實時采集

實時采集油氣水井生產數據、計量間生產數據、站庫生產數據、集輸管網生產數據以及其它各類相關信息。

2. 生產過程自動控制

實現單井、注采計量站、油氣處理站(廠)的生產過程閉環控制,以及單井的自動量油,提高生產運行的可靠性和穩定性。

3. 生產異常自動報警

生產異常時,預警信息自動彈出,聲音提示、報警通知相關人員及時處理。并可對歷史報警記錄進行回放、查看。

4. 生產環境自動監測

通過傳感器信息跟視頻采集信息相結合,實現對生產環境中可燃氣體、有毒害氣體的監測以及重點井、高危井、偏遠井的全方位監控。

5. 生產報表自動生成

可自動生成井、站、作業區的相關生產報表,自動繪制相應曲線,同時完成存儲、查詢。

6. 系統自檢自動進行

支持設備的在線更新。可對網絡設備、現場儀表等數字化設備定時自動巡檢,對故障設備進行報警提示。

四、平臺特色:

4.1. 宏觀信息圖

系統采用宏觀信息圖,把GIS地圖包裝稱標準OCX控件嵌入到平臺中,并進行相關數據交互。能有效的使用GIS的圖形縮放功能,展示不同的圖層單元。這樣完整分析油田生產潛力,為增產措施科學管理與實施提供技術知識和信息保障,為實現采油生產最佳實踐分析提供有力工具。

并且宏觀圖能根據平臺采集的油井數據做相關動態展示。把一個油田的地面圖用地層界線分開,地面布置相應的站庫圖標和單井圖標,開井用綠色,關井用紅色。

在該頁面可以一目了然的了解到當前管理單元的下屬油井:總井數、實時開機數量、實時停機數量、未巡檢地址停機數量、油井地理分布運行情況、以及油井的日生產信息和油井開機時率信息。

4.2. 行業組件應用

我國抽油機井的井數占生產井數的90%左右。而示功圖是反映有桿泵抽油機工作狀態最直觀有效的分析手段。通過示功圖自動識別,工作人員能夠及時發現抽油機砂卡、脫桿、凡爾漏失等工作狀態的變化和供液不足、氣體影響等油藏的動態變化,并排除抽油機工作故障。采油生產物聯網平臺的功圖控件可以實現多功圖的疊加顯示,以作供圖比較之用。提供人工修正油井工況的操作。可以自動將對應油井的最新功圖刷新顯示。整個功圖控件主要實現識別與計產兩個功能。

4.2.1.功圖識別

利用模型分析,能快速對每一口油井的實時功圖進行智能識別分析,從而得出抽油機狀態,并能根據功圖數據得出抽油機故障報警,按照故障的嚴重程度,抽油機工況分成三級報警。一級報警(抽油桿斷脫、嚴重供液不足等)會在監控室立刻彈出報警窗并進行聲光報警提醒相關人員快速處理;二級報警會進行聲音提示;三級報警短促聲音提示后自動存入報警庫。

4.2.2.功圖計產

功圖計產是通過識別低下泵功圖取得有效沖程,結合抽油泵徑、沖數和原油物性參數計算出油井產液量。充分考慮油層物性井筒復雜狀況的影響,每天對多個實測示功圖計算,求出油井平均產量,從而較為精確地實現功圖噸液計產。計量結果可以以棒圖、餅圖、折線圖等多種方式做直觀展示。

4.2.3. 平衡度分析

平臺系統通過對示功圖以及動液面曲線等相關數據的的分析實現對采油機的平衡度及效率分析,為能耗管理提供數據支持。

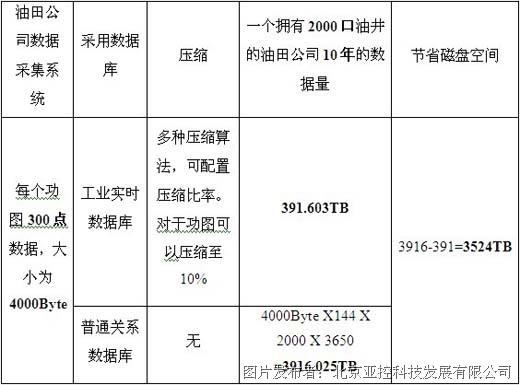

4.3. 海量數據快速存取

生產數據都是時序數據,使用一般的關系庫進行處理既浪費空間又效率低下。在采用平臺內部的工業實時數據庫對功圖數據進行存儲后,數據壓縮到了原始數據大小的10%。系統在積累長時間的數據后,節省磁盤空間效果特別突出。工業實時數據庫的應用不僅在節省數據容量上效果突出,而且數據存取速度極快,即使是從10年的海量數據庫中讀取大規模的功圖信息,查詢反應時間均小于2秒。

4.4. 全方位安全感知

在平臺內部SCADA技術與視頻監控技術相結合,實現數據聯動,形成了更加安全的防范系統。對需要進行監控的井場、站(廠)和建筑物內(外)的主要公共活動場所及通道、重要部位和區域等進行有效的視頻監視,達到一個全面監視控制的程度。

正常狀態下攝像頭按照常規進行存檔刪除,而對于非正常的記錄,把系統報警前后的一段時間的視頻記錄單獨保存下來,這樣便于事故視頻的調出和事故的事件管理。為使用者提供了智能分析入侵者、自動判斷煙情、火情、物品看管、遺留物檢測、目標種類識別、人體行為檢測、自動報警、自動智能錄像等系列的智能自動化視頻監控系統,確保油田的各種重要場所的安防工作。

4.5. 設備在線運維

平臺能夠自動響應生產設備的變化:如設備更換、新設備加入、舊設備刪除等;自動的適應設備變化后的數據采集,不需要中斷當前平臺運行狀態。

經手持器掃碼設備的RFID后,KingExchange軟件平臺,實現在線自動響應硬件更新。無論是變送器的替換、還是新油井的投產,該軟件平臺能夠自動的識別新的硬件,并將該硬件的信息創建到解決方案數據中心。數據中心之上的數據分析與展示軟件同樣能夠在線自動的識別硬件數據更新,能夠自動的管理、展示硬件更新。變送器、傳感器等現場設備異常或電量不足時自動向系統上報的功能。系統可快速定位到具體的站點、設備,無需再進行拉網式的檢修排查。

4.6. 平臺無關性

整套平臺適用于Windows,Linux,Unix等各種環境。在軟件上實現了對IPv6的支持。

4.7. 移動終端應用

全面支持移動平臺訪問。支持基于Mac iOS,Android,以及Windows Phone等系統的移動終端,為更加自由、方便的進行工作提供了條件。

總結:

整個采油生產物聯網平臺通過建立一套覆蓋采油廠生產全過程的系統,構建了生產數據自動采集、關鍵過程聯鎖控制、工藝流程可視化展示、生產過程實時監測的綜合信息平臺。達到了強化安全管理、突出過程監控、優化管理模式,優化組織結構、提高效益的目標。

提交

亞控全信創巨型SCADA監控平臺KingSuperSCADA

平煤神馬集團田莊選煤廠-基于KingMine的選煤廠管控一體化平臺解決方案

亞控數字工廠管控平臺KingFactory

貝特瑞鋰電MOM生產管控解決方案

預告:5月30日KingWDMS水量調度開發平臺介紹及案例分享線上研討會

投訴建議

投訴建議